国家统计局近期的一组数据令人振奋:工业机器人一季度产量达14.8万台,同比暴涨26%!这不仅是数字的跃升,更是机器人全面渗透汽车、电子、金属加工等领域的信号。

更关键的是,2024年国产机器人厂商份额首次突破50%(MIR DATABANK数据),反超外资,标志着中国从“跟跑者”正式跻身“并跑者”。

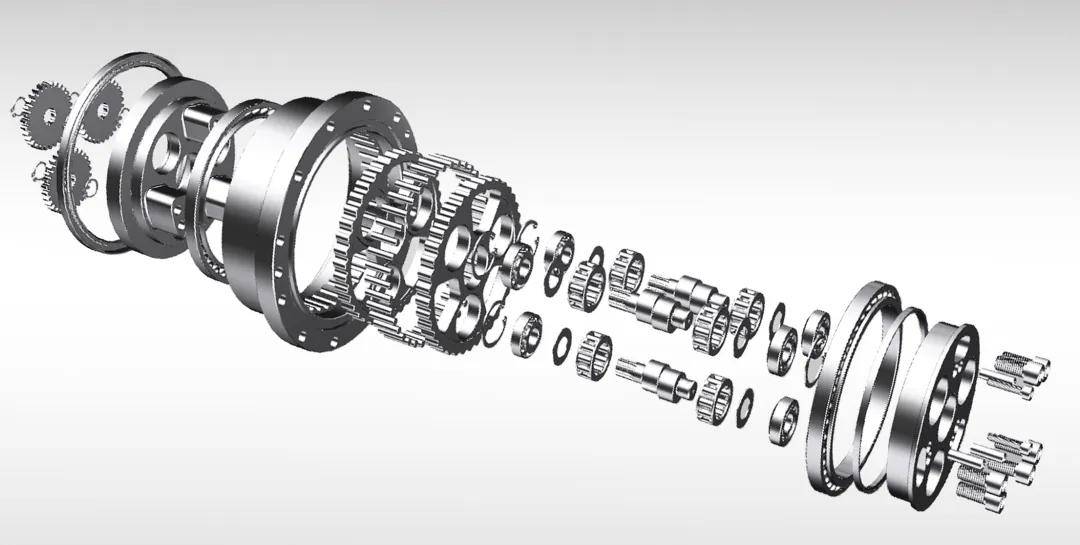

然而回溯十年前,国产机器人却因一颗“关节”受制于人:RV减速机。这种安装在机器人手臂关节的核心传动部件,直接决定整机精度、寿命与刚性。当时国产中大负载RV减速机90%依赖日本巨头,其成本占单台机器人总成本比例超30%,如同扼住产业咽喉的“隐形之手”。

如今,那个曾被日本垄断市场的RV减速机,正成为中国制造高质量发展和突围的关键注脚。2025年第一季度14.8万台的机器人产量背后,是一场持续十年的我国关节自主化革命。

▍政策引领:吹响核心部件国产化号角

在工业机器人的"身体"里,RV减速机就像人类的膝盖,承载着70%以上的运动负荷,却长期被日本纳博特斯克等企业筑起技术高墙。

2015年前后,一台国产中大负载机器人的RV减速机采购价高达数十万元,约占整机成本的35%,而日本企业凭借技术壁垒,坐享行业大部分的利润,垄断市场。

面对技术壁垒高如城墙的RV减速机,国家启动了系统性攻坚。《中国制造2025》将核心部件国产化列为优先级;《“十四五”机器人产业发展规划》明确“突破减速器”技术清单;863计划、工信部专项、发改委攻关项目形成政策组合拳。

诚然,RV减速机技术壁垒极高,涉及正向集成设计、特殊材料、复杂精密工艺和苛刻的装配要求,是名副其实的高精尖产品。突破它,绝非一日之功,更非一企之力。

国家自然科学基金委高技术中心研究员、科技部专家刘进长指出:“RV减速机虽聚焦传动领域,却牵动数十个细分领域协同:高性能轴承钢、特种密封件、微米级加工设备、纳米级磨削刀具…任何一环缺失都会导致木桶效应。”

这意味着RV减速机的突围,虽然是国家战略意志与市场迫切需求共振的结果,但更离不开一批敢于啃硬骨头的企业的执着攻坚。因为RV减速机产业链,从单点突破到系统重构的突围,并非只是造出一个产品那么简单。一个“小小”的RV减速机,背后涉及基础材料、热处理、高精加工、选配装配、润滑密封等工艺细节,单靠国家的研发突破很难以点带面,所以需要全产业链的协同创新。

近年来,我国通过自主研发,不仅攻克了RV减速机核心部件的精密加工技术,还推动了高性能钢材、高精度轴承、特种润滑油脂等关键材料的国产化协同研发。一批中国企业展现出惊人的定力,科研机构与企业联手,逐步攻克了关键零件的精密加工制造、高精度装配等核心工艺。例如,以国家863计划“机器人RV减速器研制及应用示范”为起点,环动科技等民营企业,逐渐加大了研发投入,十数年来逐步突破设计理论、精密磨削工艺、高精度装配等关键技术,真正以RV减速机为支点,撬动了工业机器人自主化,撑起了我国RV减速机发展突围的十年征程。

▍产业链共振:从单点突破到系统重构

“国家之所以坚决推动RV减速机国产化,因为其价值远超产品替代本身,而是能撬动整个高端制造产业链的升级。”刘进长研究员强调,“它像一颗投入水中的石子,激起了‘以点带面’的涟漪效应,强力拉动了上游基础材料和精密制造能力的整体跃升,推动中国机器人产业从单点技术突破迈向系统国产重构。”

目前RV减速机的研究,已经带动了上游高性能特种钢材、长寿命精密轴承、特种润滑油脂等关键材料的国产化研发与生产,使得产业链整体成本显著降低,让当前的国产机器人供应链更加安全。例如近年来环动科技自主研发的“强力高效摆线磨削技术”,为了提升RV减速机精度与寿命,需要将摆线加工精度提升至ISO3-4级,为此,他们与国内供应商和高校合作开发了高精密专用工装夹具,性能达到国际水平,成本却降低50%,推动精密加工设备与刀具厂商技术迭代。

此外,这种以政策为导向的产业引导,还促使基础科学原始创新端发力。如浙江大学、中科院等高校院所积极开展产学研融合,与企业共建联合实验室,构建了从基础研究到产业化的创新生态,加速了基础研究成果向产业化应用的转化,有效缓解了高端人才短缺问题。这种“技术外溢”效应,很大程度上改善了这些年我国相关人才匮乏的窘境,显著提升了国产机器人产业链的成熟度,使埃斯顿、埃夫特等国产工业机器人头部整机厂商得以摆脱进口依赖,实现了成本优化与性能提升的双重突破。

在具身智能浪潮下,新一代机电一体化关节模组正成为赛道:“将减速机、电机、编码器集成,重量减轻,响应速度提升,这正是人形机器人关节技术突破的核心。”某实验室负责人透露。“而这对于环动科技等有核心技术的企业而言,技术难度其实并不大。”可以说,重点推动RV减速器这一关键部件的研发,其价值不仅在于产品国产替代,更在于通过“链主”拉动效应,提升其产业链协同能力,推动中国机器人产业链从单点突破迈向系统重构。

▍市场印证:国产“关节”站稳脚跟

市场的选择是最有力的证明。数据显示,国产RV减速机整体市场份额近年来持续快速攀升。从相关数据发现,2021—2024年环动科技的RV减速器国内市占率从10.11%跃升至24.98%,直接挤压纳博特斯克份额从51.77%降至33.79%,意味着环动科技出货量已经来到了国产第一的水准。

“选择国产不仅因价格低30%,更因服务响应快、技术开发协同性高而产品定制更灵活更高效。”某焊接机器人厂商透露。当国产减速机在210KG负载国产焊接机器人上实现±0.05mm重复定位精度、1000KG负载码垛机器人连续无故障运行3年时,工业界终于投下信任票。

某行业分析师指出:"中国机器人产业正在经历从'性价比优势'到'技术定义权'的跨越。就像RV减速机的突破一样,下一个十年,我们将在具身智能、人机协同等领域,看到更多从0到1的创新。"非常典型的例证就是,例如环动科技的一款产品,就是完全来自正向研发,其针对工业机器人关节特性优化,突破了中高负载机器人所需关节的性能瓶颈。

RV减速机的SHPR-H系列专为中大负载机器人紧凑性关节设计,刚性较同规格产品提升15%,同时通过结构创新将传动误差控制在0.7弧分以内,针对工业机器人高负载、高精度、长寿命严苛工况的产品设计,特性更加适配汽车焊接、光伏锂电等高精度场景,从而吸引了头部企业的订单。

这背后,是国产RV减速机在性能、可靠性和性价比上获得的实质性突破,赢得了工业界“用脚投票”的信任。专注核心场景的技术深耕,让国产企业在激烈的市场竞争中构筑起难以替代的护城河,环动科技市占率三年翻番更是印证了其在RV减速机市场领军地位。

“核心部件行业遵循三高定律:高研发密度、长验证周期、强规模效应。”刘进长对我们解释道。由于RV减速机占工业机器人总成本30%以上,技术门槛决定其在机器人产业链的溢价能力远高于通用零部件,环动科技的产品100%应用于工业机器人,绑定链主企业的策略避免了技术路线过于分散导致的资源稀释、业务分散的风险。同时,这种共生关系助力了头部机器人企业定向研发、降低成本、缩短交货周期,推动了国产机器人整机性能对标国际品牌,彻底打破外资“技术黑箱”。

▍未来坐标:从自主可控到全球引领

从被垄断的卡脖子困境,到带动全产业链升级的破局者,RV减速机的十年突围史,恰似中国工业机器人核心部件国产化征程的一个精彩缩影。它生动诠释了:在国家战略牵引下,通过政策支持、科研攻关、产业链协同、企业创新等多方合力,集中力量攻克关键核心技术,能够实现从严重依赖进口到自主可控并参与国际竞争的华丽转身。RV减速机的十年征程也揭示出人形机器人等硬科技突围的终极公式:国家战略定方向+产业链协同破壁垒+企业专注攻场景=自主可控的加速度。

这颗曾经卡脖子的“小小”关节的成功突围,不仅为国产工业机器人装上了强劲的“中国心”,更极大地提振了我国高端装备制造业自主创新的信心和能力。当中国机器人装备着国产“关节”走向世界,我们握紧的不只是减速机,更是高端制造的命运齿轮。

展望未来,在智能制造与具身智能融合发展的新浪潮中,随着国产机器人加速走向全球,中国在精密传动领域积累的技术与经验,必将为下一个十年的世界机器人版图,刻下更鲜明的中国坐标!

免责声明:本网信息来自于互联网,目的在于传递更多信息,并不代表本网赞同其观点。其内容真实性、完整性不作任何保证或承诺。由用户投稿,经过编辑审核收录,不代表头部财经观点和立场。

证券投资市场有风险,投资需谨慎!请勿添加文章的手机号码、公众号等信息,谨防上当受骗!如若本网有任何内容侵犯您的权益,请及时联系我们。

相关文章

-

梦舟零高度逃逸飞行试验圆满成功

2025-06-180阅读

-

发现超级地球破局生命谜题

2025-06-180阅读

-

内存条兼容性测试标准:科学评估

2025-06-180阅读

-

2025杭州国际人形机器人与机器人技术展览会即将盛大开启

2025-06-180阅读

-

从扭秧歌到跑半马:机器人离「iPhone时刻」还有多远?

2025-06-180阅读

-

无人机选购要点:续航时间、避障系统、拍摄画质怎么选?

2025-06-180阅读

-

我院组织召开2025年科研工作座谈会

2025-06-180阅读

-

十条新政!宁波人形机器人产业迎政策利好

2025-06-180阅读

-

费俊龙答政知君:要想弯道超车,必先自立自强

2025-06-180阅读

-

北京机器人骨干企业达400余家,实现百余种场景应用落地

2025-06-180阅读