在工业4.0与智能制造理念深度渗透的当下,卷材加工这一典型制造场景正经历深刻变革。作为机械制造、汽车零部件、重型装备等领域的基础原材料,卷材的仓储、搬运与加工效率直接影响着整体产业链的竞争力。然而,传统仓储与物流模式长期存在的空间浪费、效率瓶颈、人工依赖等问题,已成为制约产业升级的关键桎梏。在此背景下,一种基于线控机器人技术的新型智能仓储系统正崭露头角,以其柔性化、智能化、高适应性的技术特性,为卷材加工车间开辟了一条向高效、绿色、柔性转型的新路径。

一、传统卷材加工车间的核心痛点

长期以来,卷材加工车间的仓储与物流环节面临着多重挑战:

空间利用率低是首要问题。多数车间采用地面堆放或固定货架存储,不仅占用大量场地,更因巷道设计、货位固定导致空间浪费,传统立体库空间利用率通常不足50%。

物流效率低下同样突出。卷材需经行车卸车、缓存区中转、人工/叉车多次搬运至加工区,流程冗长、人力密集,易形成作业瓶颈。

人工依赖程度高是另一大痛点。上下料、分拣、堆垛等环节几乎全靠人工操作,劳动强度大且安全风险高,尤其在高温、噪音等恶劣环境下,人员稳定性差。

信息化水平不足则加剧了管理难度。许多企业的信息采集与调度系统滞后于实际物流过程,导致数据不透明、响应不及时,影响整体运营效率。

二、线控机器人:突破传统框架的创新设计

线控机器人是一种基于钢丝绳驱动的新型机器人系统,能够在三维空间内自由移动,专为重载、大范围、高频率的物料搬运任务设计。其核心创新体现在以下维度:

1. 三维空间自由运动能力

线控机器人突破“货架+堆垛机”的物理限制,通过顶部部署,可在厂房内直接利用空间构建“空中仓库”,彻底告别“向上长货架”的被动模式。

2. 高精度定位与灵活控制

支持在1000㎡范围内的±5mm的定位误差,配合自适应夹具设计,可兼容各种规格的卷材,无需定制托盘或货位,减少配套基建的投资,以及标准化约束。

3. AI驱动的智能调度体系

通过时空优化算法、需求响应矩阵等技术,使物料呆滞率下降67%,紧急订单响应速度提升3倍,库存盘点误差率控制在0.1%以内。 集成WMS(仓库管理系统)、WCS(控制系统)与AI调度引擎,实现动态路径规划、多机协同作业及数字孪生映射。

4. 轻量化部署与低成本改造

对厂房结构要求低,改造周期短。相比传统立体库需重型货架与地坪改造(基建成本占比超40%),线控机器人方案改造成本降低60%,投资回收期更短。

三、应用场景:从入库到出库的全流程重构

线控机器人系统的价值体现在对仓储、搬运、加工等环节的全流程优化,具体应用场景如下:

1. 智能入库与理料

卷材由货车运抵后,行车卸车至缓存区;同步完成到货检验(规格、数量、质量),拆包理料后,系统根据库存分布自动分配最佳存放位置;线控机器人抓取卷材,按最优路径搬运至指定坐标进行动态空中堆叠,所有数据实时上传WMS,实现信息流与物流同步。此流程取消传统托盘,减少人工干预,入库效率与准确性显著提升。

2. 动态仓储管理

通过“无货架、全空间”的存储模式,将厂房空间转化为三维存储矩阵。系统根据订单优先级、加工节奏动态调整存储策略,实现按需调拨与灵活调度。空间利用率提升至80%以上,远超传统立体库的50%以下水平。

3. 加工区自动上下料

在复合加工区,线控机器人替代传统桁架机械手,完成上料、下料及半成品转运。MES系统下发加工计划后,机器人抓取对应卷材送至设备上料盘;加工完成后,搬运物料至AGV托盘,AGV运输成品至半成品区,空托盘循环使用。机器人与设备实时通讯,确保节拍一致,提升生产柔性与安全性。

4. 信息系统集成与可视化

通过PMCross平台整合WMS、WCS、ERP/MES接口及数字孪生系统,构建物理空间与虚拟模型的实时映射。管理人员可通过电子看板或移动端监控物料状态、设备运行情况,实现物流与信息流的高度统一,为决策提供数据支撑。

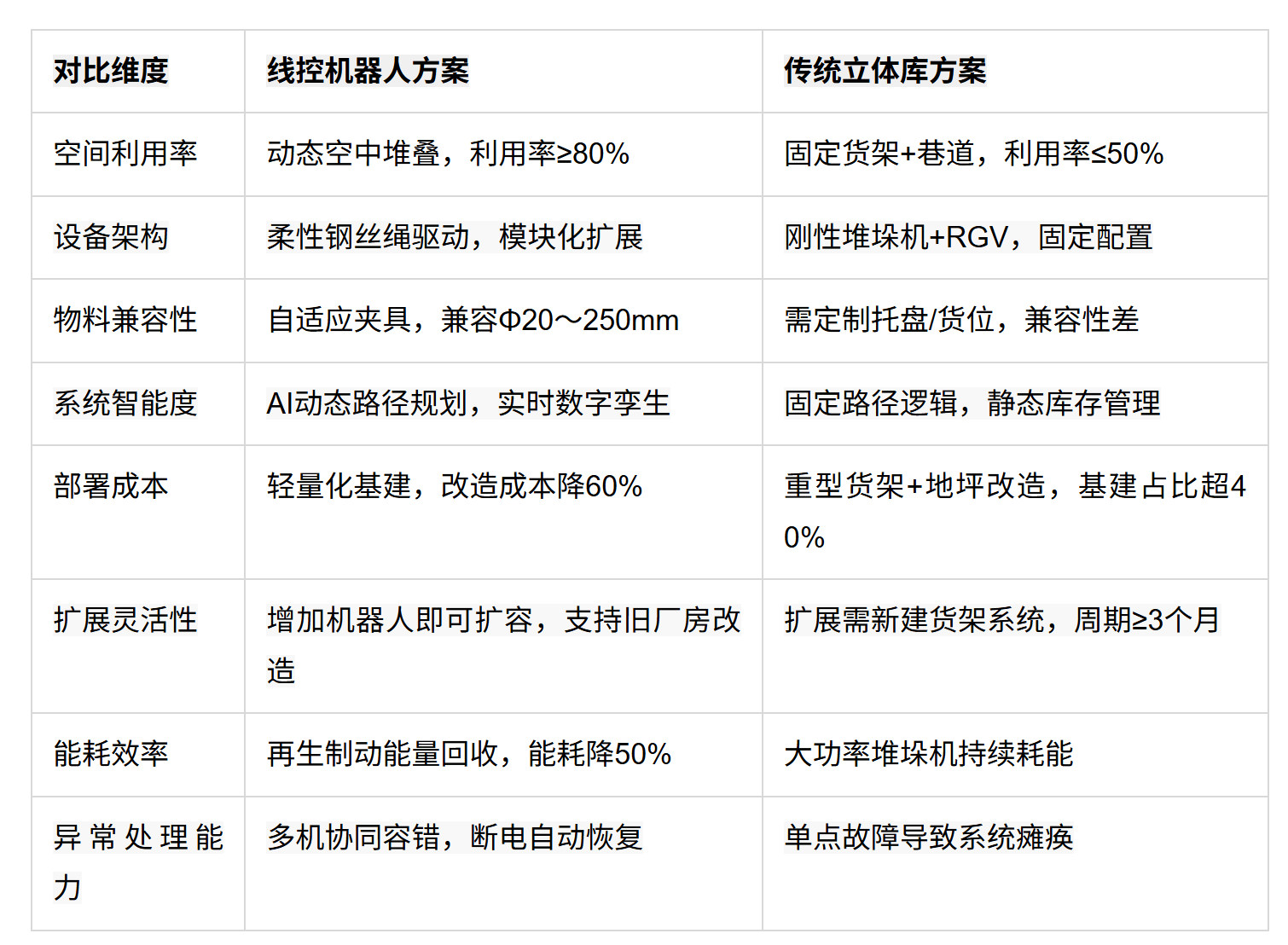

四、技术优势对比:线控机器人VS传统立体库

五、未来展望:线控机器人开启智能制造新生态

线控机器人不仅是技术进步的体现,更是制造理念的深刻变革。它突破了传统机器人在空间维度的限制,拓展了三维作业能力,为智能制造向更高层次发展提供了关键支撑。

当前,线控机器人技术正沿三大方向演进:通过数字孪生实现物理空间与虚拟模型的实时交互,使优化决策提前至设计阶段;借助大负载(如3吨、5吨)与空间适应性,无需改造地面即可实现大规模高效仓储;随着5G、物联网等技术融合,系统智能度将持续升级,推动卷材仓储向更智能、更高效方向发展。

值得注意的是,南京线控机器人科技有限公司作为行业先行者,已实现多项技术突破:2023年交付国内首台500kg负载线控机器人;2024年完成全球首例3吨负载线控机器人在1200㎡空间中的落地应用,填补了我国大范围、重载型智能移动平台领域的空白。

未来,随着人工智能、边缘计算等技术深化应用,线控机器人将在更多复杂制造场景中发挥价值。对于寻求产业升级的传统制造企业而言,这一技术无疑是值得重点关注与布局的方向——它不仅解决了效率与成本的痛点,更构建了一个以空间为舞台、数据为纽带的高效、灵活、可持续的智能制造生态系统。

版权声明:原创文章版权均属于南京线控机器人科技有限公司,如转载,请注明本文链接。未经允许,不得对文章进行任何形式的修改或盗用。感谢您的阅读与支持!

凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本账号赞同其观点及对其真实性负责。若作者对转载有任何异议,请私信我们,我们将及时予以更正。

免责声明:本网信息来自于互联网,目的在于传递更多信息,并不代表本网赞同其观点。其内容真实性、完整性不作任何保证或承诺。由用户投稿,经过编辑审核收录,不代表头部财经观点和立场。

证券投资市场有风险,投资需谨慎!请勿添加文章的手机号码、公众号等信息,谨防上当受骗!如若本网有任何内容侵犯您的权益,请及时联系我们。

相关文章

-

4个新属70多个新种!这些深海新物种被我国科学家发现了

2025-07-047阅读

-

生活中任何尺子其实都存在误差,有一把更精密的量子之尺来了解下

2025-07-047阅读

-

用AI设计新材料 可实现“0能耗降温” 上海交大科研成果登上Nature

2025-07-047阅读

-

喜欢在飞机上“整活”的航空公司,到底是怎么想的?

2025-07-047阅读

-

在深海,探测到迄今为止能量最高的中微子!

2025-07-047阅读

-

元鼎智能:泳池机器人赛道的攀登者

2025-07-047阅读

-

DBCO-HRP,二苯基环辛炔-辣根过氧化物酶的组成成分

2025-07-047阅读

-

潍坊启用全国首个城市级智能机器人服务中心,赋能产业升级

2025-07-047阅读

-

航天飞鹏完成数亿元 B 轮融资,聚焦大载重无人机商业运营体系

2025-07-047阅读

-

一台手术机器人两个“驾驶员”,江苏机器人手术进入“双机双控”时代

2025-07-047阅读