近年来,新能源汽车成为交通行业变革的主角。无论是特斯拉的全球狂飙,还是比亚迪的迅猛追赶,“电动化”已经不只是趋势,而是现实。而在这场技术竞赛的背后,一个被反复提及却常常被忽视的技术难点,正日益成为行业“隐痛”——电池热管理。

说得直白点:电池怕热也怕冷,温度高了可能引发热失控,温度低了性能又下降。而如何精准、实时、稳定地监测电池温度,正是保障安全和效率的核心。

为什么说温度监测是电池安全的第一道防线?

我们知道,新能源汽车的动力电池(尤其是三元锂电池)对温度极为敏感。工作温度过高,可能导致电解液分解、内部短路,最终演变成电池起火甚至爆炸;而低温状态下,充电效率下降,续航缩水,电池寿命也会大打折扣。

尤其是在快充、冬季运行、极限工况等场景下,电池热管理系统必须“眼观六路,耳听八方”,随时掌握每一颗电芯的温度状态,才能及时冷却或加热。

因此,温度传感器就成了这套系统中的“前哨兵”,必须部署密集、响应快速、可靠稳定。

(无源无线温度传感器:新能源汽车电池热管理 图源:摄图网)

(无源无线温度传感器:新能源汽车电池热管理 图源:摄图网)

传统有线传感器的“短板”

目前主流温度传感器多为热电偶、热敏电阻、RTD等,虽然测量精准,但也存在一些不可忽视的问题:

布线复杂:电池包内部空间本就有限,布设上百根信号线不仅占地方,还容易出现接触不良、老化损坏等问题。

维护难度大:一旦传感器或线缆出现故障,往往需要拆解电池包进行更换,过程复杂、耗时耗力。

重量与成本增加:线缆越多,系统越重,影响续航;安装与人工成本也水涨船高。

于是,业内开始关注一种“不用电池、不用电线”的替代方案:无源无线温度传感器。

无源无线温度传感器在新能源汽车中的应用优势

无源”代表它不需要外部供电,靠环境中无线信号激发后产生响应;“无线”则意味着数据传输不依赖线缆,直接通过电磁波或无线射频发送出去。

零供电设计,安全可靠

不用电池,就不会存在电池漏液、老化或更换问题,传感器本体也不易故障,更适合部署在封闭的电池模组内部。

安装灵活,无需改动结构

垫片式、贴片式、小型化设计,使其可以嵌入电芯壳体、模组壳体或冷却板之间,不需要改动原有结构。

适应恶劣环境,寿命长

可在高温、高压、电磁干扰等极端工况下稳定运行,尤其适合新能源汽车面临的复杂工况(例如户外充电、北方冬季低温运行等)。

数据实时可控,利于智能管理

结合车载控制器、云平台等,可以实时获取各个电芯的温度状态,实现“单体级”温控调节与预警,而不是传统的“区域级”粗放管理。

未来可能的突破方向

无源无线温度传感器在新能源汽车中的应用还在不断深入,未来有几个方向值得期待:

传感+定位一体化:不仅知道温度高,还能迅速知道是哪一颗电芯出的问题;

多参数融合:集成压力、湿度、振动等监测,实现全方位感知;

大规模集成与自动校准:让传感器部署更加标准化、自动化,降低整车厂集成难度。

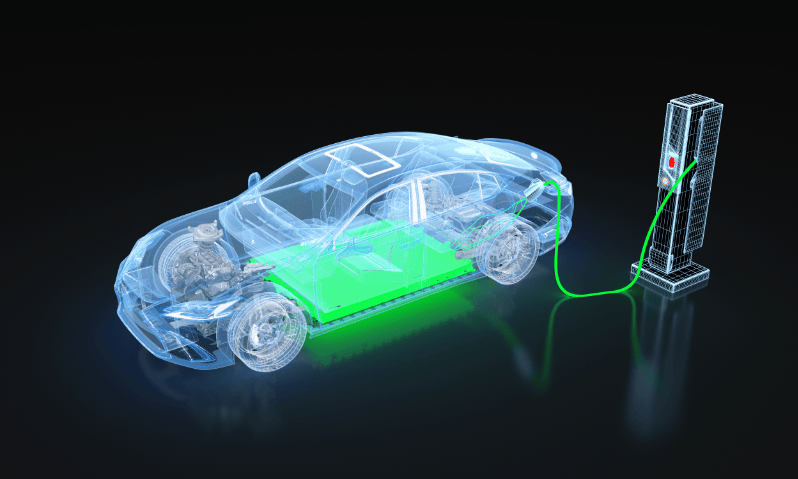

(无源无线温度传感器:新能源汽车电池热管理 图源:摄图网)

(无源无线温度传感器:新能源汽车电池热管理 图源:摄图网)

未来,当我们驾驶一辆电动汽车穿梭在城市或高速上,也许你不会注意到这些微小传感器的存在。但正是它们的默默工作,让我们远离了热失控的风险,拥有了更加安全、智能、可靠的出行体验。

免责声明:本网信息来自于互联网,目的在于传递更多信息,并不代表本网赞同其观点。其内容真实性、完整性不作任何保证或承诺。由用户投稿,经过编辑审核收录,不代表头部财经观点和立场。

证券投资市场有风险,投资需谨慎!请勿添加文章的手机号码、公众号等信息,谨防上当受骗!如若本网有任何内容侵犯您的权益,请及时联系我们。

相关文章

-

激光雷达是个伪命题?买车到底应该选纯视觉还是激光雷达

2025-05-2316阅读

-

羿驰05:开启高效出行新篇章

2025-05-2316阅读

-

深蓝S09上市:大六座安全新标杆,超级增程加持下的超值之选!

2025-05-2316阅读

-

小米YU7预发布:中大型纯电SUV续航一骑绝尘,全系800V7月上市!

2025-05-2316阅读

-

24K真金车标加持!仰望U8L申报图曝光

2025-05-2316阅读

-

吉利银河新车疑似曝光,内饰像“星耀8”,值不值等?

2025-05-2316阅读

-

政策东风劲吹,比亚迪化身国家安全 “硬核担当”

2025-05-2316阅读

-

此界非彼界,示界06正式上市,这车看起来挺眼熟

2025-05-2316阅读

-

冠军致敬冠军!赵心童成为比亚迪冠军形象大使

2025-05-2316阅读

-

小米YU7亮了个相,车圈又杀红了眼

2025-05-2316阅读